La guerre en Ukraine propulse le prix de l’aluminium à des sommets jamais atteints. L’aluminium s’envole aujourd’hui à $3.750 la tonne sur la bourse des métaux de Londres (London Metal Exchange). Jour après jour, les records se succèdent depuis le début des affrontements.

« Quand l’histoire bascule, les matières premières enregistrent de nouveaux records ». C’est ainsi que le journal Les Échos introduisait son article sur la flambée des prix des matières.

Toutes les matières premières sont touchées par le conflit russo-ukrainien, en particulier les ressources métalliques. Les investisseurs, qui s’interrogent sur les risques de rupture d’approvisionnement, ont poussé les feux sur les métaux, comme l’aluminium ou le nickel. Le groupe russe Rusal est le deuxième producteur mondial d’aluminium. La tonne d’aluminium a pris 12 % depuis une semaine pour s’échanger à plus de $3.750, du jamais vu dans l’histoire du métal.

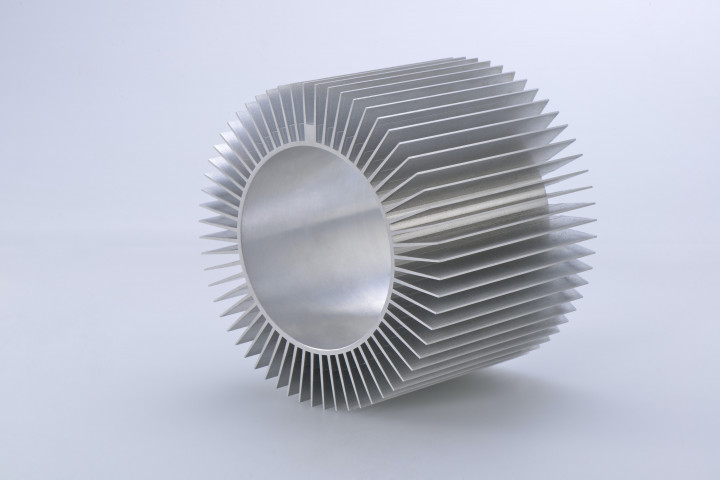

Face à l’histoire et face aux difficultés d’approvisionnement qui s’annoncent, il est l’heure de s’interroger sur les choix et les alternatives possibles à l’aluminium.

La principale différence entre les alliages d’aluminium et les alliages de zinc est que ce dernier présente une basse température de fusion ; il demande donc des pressions d’injection plus basses. Le Zamak est particulièrement adapté à la fonderie sous pression. Les outillages pour les alliages de zinc ont des durées de vie plus longues que ceux pour les alliages d’aluminium. La température plus basse de fusion du zinc permet l’injection sous pression chambre chaude (procédé moins coûteuse et énergivore que le procédé chambre froide). Le principe de la fonderie sous pression en chambre chaude est le plus répandu, grâce à ses avantages technico-économiques et sa vitesse de production élevée.

Le Zamak est l’alliage le plus solide, ses capacités de résistance dépassent celles des alliages d’aluminium moulé sous pression. Les alliages de zinc sont des matériaux techniques, durables et économiques. Il n’existe pas d’autres alliages qui permettent une telle combinaison de résistance mécanique et de recyclabilité, dans des conditions économiques compétitives.

Le passage de l’aluminium aux alliages de zinc dans la production de pièces automobiles pourrait grandement améliorer leur longévité et leur durabilité, selon de nouvelles recherches.

Les travaux, menés par le Centre des systèmes de fabrication durable de l’Université de Cranfield, ont comparé trois alliages : l’aluminium-A380, le magnésium-AZ91D et le zinc-ZA8. Au cours des dernières années, l’industrie automobile a privilégié les alliages d’aluminium pour leurs propriétés de légèreté et leur moindre coût.

L’aluminium est souvent choisi au détriment des autres alliages en raison d’une “incapacité à prendre pleinement en compte la durabilité du produit final”. En examinant la durabilité aux côtés de facteurs traditionnels tels que le temps, le coût et la flexibilité, les recherches de Cranfield ont démontré que les alliages de zinc, plutôt que les alliages d’aluminium ou de magnésium, offrent le meilleur choix pour les constructeurs automobiles.

L’alliage de zinc s’avère être une option plus durable et plus performante lorsque l’on considère des mesures telles que l’impact environnemental causé par l’extraction du métal et la qualité des pièces qu’il produit.

Dès lors, l’accent mis par l’industrie automobile sur des voitures de plus en plus légères pour augmenter l’efficacité énergétique – souvent grâce à l’aluminium léger – n’est peut-être pas une option plus durable sur le plan environnemental. « Le Zamak peut offrir un meilleur rapport qualité-prix tout en étant plus durable, car les pièces qu’il crée sont susceptibles d’avoir une durée de vie beaucoup plus longue que les autres alliages », a déclaré le professeur Konstantinos Salonitis, directeur du Centre des systèmes de fabrication durables.

Le professeur Mark Jolly, directeur de la fabrication à l’Université de Cranfield, a ajouté : « Avec la crise climatique pressante et les consommateurs de plus en plus intéressés par l’impact que les produits qu’ils achètent ont sur l’environnement, les fabricants doivent mieux comprendre non seulement comment ils peuvent réduire les coûts, mais comment ils trouvent l’option la plus durable. »

Le Zamak est trop peu utilisé dans l’industrie de la cosmétique et de la parfumerie, car il souffre encore de méconnaissance de la part de certains donneurs d’ordre. Cet alliage est d’une grande résistance. Il a un impact moindre en CO2 et sa consommation d’énergie inférieure aux autres alliages. En outre, il est réutilisable à l’infini et à 100% en fin de vie, sans perte de ses propriétés par le recyclage. C’est une caractéristique qui devrait en faire un matériau de premier choix pour les marques de luxe et de cosmétiques qui souhaitent apporter une dimension plus responsable à leur packaging.

Crédits photos : Licence Unsplash

Maxim Hopman

Mastars